بتن ریزی در هوای گرم

مقررات ملی ساختمان در خصوص بتن ریزی در هوای گرم چنین بیان داشته است:

“هوای گرم هنگام بتن ریزی باعث پایین آمدن کیفیت بتن تازه و سخت شده می گردد. هوای گرم به دمای زیاد هوا همراه با باد یا بدون باد و رطوبت کم اطلاق می شود. این عوامل باعث تبخیر سریع آب ، افزایش سرعت آبگیری سیمان ، کاهش کارایی بتن تازه و تسریع گیرش آن می شوند. این موارد می توانند موجب کاهش مقاومت نهایی بتن گردند. همچنین هوای گرم باعث مشکلاتی در بتن ریزی و متراکم کردن آن و تشدید جمع شدگی خمیری می شود. و موجب ترک در بتن جوان می گردد.”

تاثیر هوای گرم بر بتن تازه و سخت شده

بتن ریزی در هوای گرم مشکلات فراوانی نسبت به بتن ریزی در هوای معتدل در بر دارد. این مشکلات اثر مستقیم بر ویژگی های بتن تازه و بتن سخت شده دارد. به عنوان مثال در بتن تازه آهنگ گیرش تسریع شده و اسلامپ به شدت کم می گردد. همچنین عملیات انتقال و تراکم و پرداخت بتن با مشکل مواجه می شود.

افزایش سرعت گیرش بتن باعث می شود که مواد حاصل از هیدراتاسیون به شکل نامنظم و کاملا تصادفی شکل بگیرند. این مواد را اصطلاحا اترینگایتهای تاخیری مینامند. اترینگایتها باعث کاهش مقاومت بتن در دراز مدت خواهد شد. به علاوه در بتن سخت شده مقاومت و پایایی بتن به علت بروز ترک های خمیری در بتن در اثر تبخیر آب از سطح بتن کاهش می یابد. در هوای گرم باید توجه ویژه نسبت به مواد تشکیل دهنده ی بتن، روش های تولید، نقل و انتقال، بتن ریزی و عمل آورن مبذول داشت. تا از بروز دمای زیاد در بتن و نیز از تبخیر آب که می تواند قابلیت بهره برداری و پایایی قطعه و یا سازه را تقلیل دهد جلوگیری شود.”

بتن ریزی در هوای گرم

مطابق با استاندارد ملی ایران شماره ۸۴۵۱

“هوای گرم ، شرایط باید به گونه ای باشد که در زمان بتن ریزی دمای بتن بیشتر از ۳۰ درجه سیلیسیوس و دمای محیط بیشتر از ۳۸ درجه سیلیسیوس نباشد.

بر طبق آیین نامه بتن ایران (آبا) و همچنین طبق مقررات ملی ساختمان ایران مبحث نهم

“دمای بتن در هنگام بتن ریزی نباید بیش از ۳۲ درجه سیلیسیوس برای بتن معمولی و ۱۵ درجه سیلیسیوس برای بتن های حجیم باشد. بتن ریزی در هوای گرم باید با فراهم آوردن شرایط مناسب ، اتخاذ تدابیر لازم و تایید دستگاه نظارت صورت گیرد.”

استاندارد اروپایی ENV 206 حداکثر دمای بتن را به ۳۰ درجه محدود نموده و موارد زیر را بیان نموده است.

- بتن به سرعت آب خود را از دست می دهد. در نتیجه گیرش و سخت شدن بتن زودتر انجام می گردد و کارایی آن به سرعت کاهش می یابد.

- هیدراتاسیون سیمان سریع تر انجام می شود و درجه حرارت بتن سریع تر بالا می رود.

- امکان ظاهر شدن ترک های خمیری شدیدا افزایش می یابد.

- نیاز شدید به عمل آوری سریع

- در صورت عدم رعایت ملاحظات فنی ، دوام بتن کاهش می یابد.

بتن ریزی در هوای گرم

مطابق با آبا و مبحث نهم برای کاهش دمای بتن در بتن ریزی در هوای گرم کاربرد روش های زیر الزامی است.

الف) برنامه ریزی مناسب و دقیق برای زمان های شروع و مراحل ساخت بتن و بتن ریزی

ب) تنظیم زمان بتن ریزی در هنگام خنک بودن هوا

پ) به کار بردن سیمان مناسب با حرارت زایی کم و جایگزین کردن مقداری از سیمان با مواد پوزولانی و یا سرباره ای و یا استفاده از طرح اختلاط مناسب به منظور احتراز از مصرف سیمان زیاد

ت) عدم استفاده از سیمان با دمای بیش از ۷۵ درجه سیلیسیوس در هنگام اختلاط

ث) پایین نگهداشتن دمای سیمان با نگهداری سیمان در سیلوهای عایق بندی شده و یا رنگ آمیزی شده به رنگ سفید

ج) کاهش دمای سنگدانه ها با انبار کردن آن ها در سایه ها یا آب پاشی یا دمیدن هوای سرد به آن ها

چ) خنک کردن آب مصرفی و یا جایگزین کردن بخشی از آن با یخ خرد شده و یخ پولکی

ح) عایق کردن منابع و لوله های تامین آب و یا رنگ آمیزی آن به رنگ سفید برای قسمت هایی که در برابر تابش مستقیم آفتاب قرار می گیرند.

خ) نگهداری ابزار و ماشین آلات تهیه و حمل و مخلوط بتن در سایه و یا آب پاشی آن ها

د) عایق کردن مخلوط کن ها و یا پاشیدن آب سرد و یا دمیدن هوای سرد به آن ها یا رنگ آمیزی آن ها به رنگ سفید.

راهکار پیشنهادی

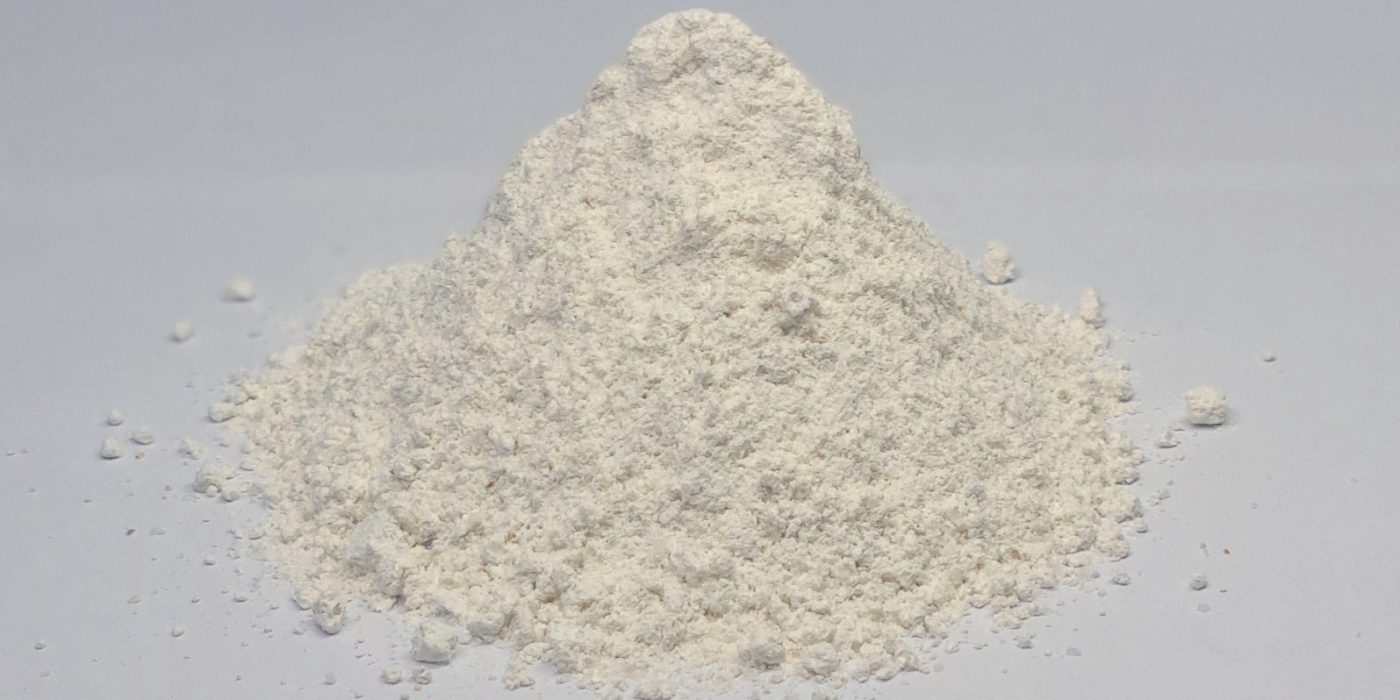

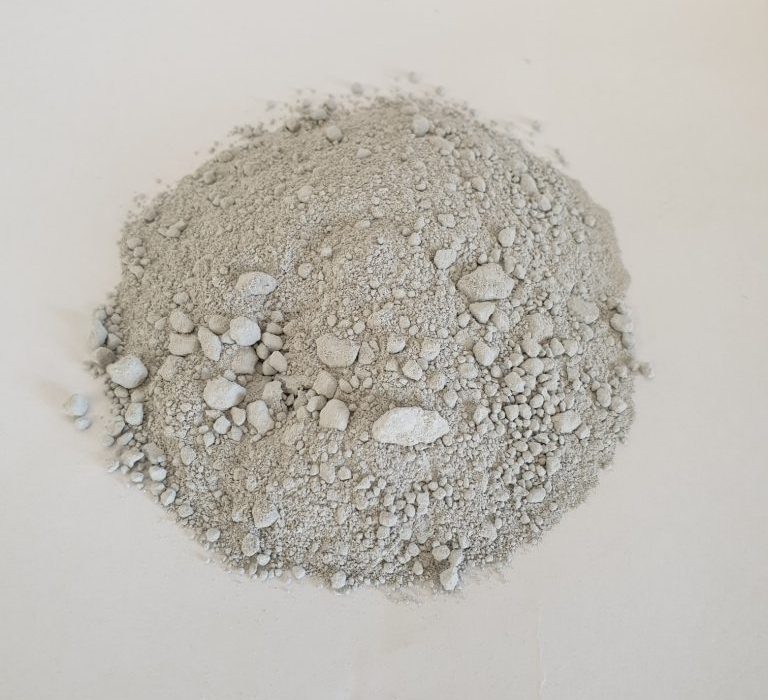

در بین تمامی راهکارهای ارائه شده بهترین روش استفاده از پوزولانهای با فعالیت مناسب است. این مواد ضمن کاهش عیار سیمان، دمای هیدراتاسیون را کاهش میدهند. از طرفی باتوجه به نیاز آنها به دمای بالا جهت واکنش بیشتر، افزایش دمای بتن نه تنها واکنش پوزولانی را تسریع میکند بلکه نفوذپذیری بتن هم کاهش میابد. بعالاوه عمر مفید بتن افزایش یافتع و قیمت تمام شده آن نیز کاهش میابد. مجموعه ما بیش از 10 سال تجربه و بیش از 200 پروژه اجرایی موفق سالهاست که به صورت تخصصی در زمینه تامین و ارایه مشاوره تخصصی در زمینه استفاده از پوزولانها فعال است.

جهت سفارش پودر سرباره آهن این لینک را دنبال کنید

جهت سفارش سیمان سبز (پودر سرباره فعال سازی شده) این لینک را دنبال کنید.

جهت سفارش میکروسیلیکا این لینک را دنبال کنید.

جهت سفارش ژئولیت این لینک را دنبال کنید.

در این مقاله به صورت مفصل انواع پوزولان و موارد کاربرد هریک تشریح شده است.

در صورت نیاز به اخذ اطلاعات تکمیلی و دریافت مشاوره تماس بگیرید: 09120805576