پوزولان افزایش مقاومت بتن

بتن یک ماده کامپوزیت مقاوم است که برای تحمل نیرو و تنش طراحی میشود. هر چه تراکم ساختاری و یکنواختی آن بیشتر باشد، بتن با کیفیتتر است. امروزه در کنار مقاومت فشاری، دوام بتن نیز به عنوان پارامتر اصلی کیفیت شناخته میشود. مقاومت فشاری بتن برابر است با مقدار تنشی که سبب شکست نمونه استاندارد بتنی می شود. دوام بتن عبارتست از میزان مقاومت بتن در مقابل نفوذ نمکهای خورنده تحت سیکلهای ذوب و انجماد. به طور کلی افزایش مقاومت بتن موجب بهبود عملکرد آن میگردد. اما لزوما دوام آن بهبود نمییابد. بتن بیشتر برای تحمل فشار طراحی شدهاند و بحث دوامی وقتی اهمیت پیدا میکند که بتن در معرض عوامل خورنده قرار گیرد. در این مقاله به معرفی راهکارهایی که منجر به بهبود خصوصیات مقاومتی و دوامی بتن میشوند میپردازیم.

روشهای بسیاری برای افزایش مقاومت فشاری بتن وجود دارد. مهمترین عامل مؤثر در افزایش مقاومت، کاهش آب اضافی بتن است. علاوه بر این فاکتور، تنظیم طرح اختلاط با عیار سیمان مناسب، استفاده از مواد پوزولانی به جای بخشی از سیمان و استفاده از الیاف فولادی، مقاومت فشاری بتن را زیاد میکند. در ادامه تاثیر هر یک از موارد را تشریح خواهیم کرد.

کاهش نسبت آب به سیمان

آب جزئی مهم از بتن است و ۱۵ تا ۲۵% از حجم بتن را تشکیل میدهد. آب مخلوط بتن از یک سو با ایجاد روانی و کارایی، امکان ریختن، جای دادن و متراکم کردن بتن تازه را فراهم میکند و از سوی دیگر با انجام واکنش هیدراسیون با اجزای اصلی سیمان، مقاومت لازم را در بتن تأمین مینماید؛ اما استفاده بیشتر از آب در مخلوط بتنی، با ایجاد حفره و روزنههای مویینه، هم مقاومت و هم دوام بتن را در مقابل عوامل مخرب کاهش میدهد.

طبق مطالعات، نسبت آب به سیمان ۲۳% برای انجام واکنش هیدراسیون سیمان کافی است. بیش از مقدار ذکر شده منجر به افزایش تخلخل و افت مقاومت میشود. لذا باید در طرح اختلاط بتن، مقدار آب مورد نیاز برای انجام واکنش هیدارسیون سیمان و رساندن بتن به حداکثر مقاومت خود وجود داشته باشد. مقدار آب مازاد در هیدراسیون شرکت نمیکند و صرف روانی بتن میشود. پس در نهایت کم کردن نسبت آب به سیمان در بتن، سبب افزایش مقاومت فشاری بتن میشود.

مطالعه رابطه میان آب بتن و مقاومت آن، برای اولین بار در سال ۱۹۱۸ در مؤسسه لویی آغاز شد. قانون لویی بیانگر رابطه عکس مقاومت و نسبت آب به سیمان در بتن است.

استفاده از مواد پوزولانی

مواد پوزولانی که پایه آنها ترکیبات آلومینو سیلیسیکاتی است، خواصی شبیه سیمان دارند. این مواد خود به تنهایی واکنش پذیر نیستند. درکنار گرما و هیدروکسیدهای قلیایی ناشی هیدراتاسیون سیمان، واکنش پذیر شده و مواد شبه سیمانی تشکیل میدهند. این مواد ضمن افزایش مقاومت فشاری، منجر به کاهش تخلخل بتن شده و خصوصیات دوامی آن را بهبود میدهند. بر اساس نتایج مقالات معتبر برای ساخت بتن با مقاومت بیش از ۵۰ مگاپاسکال، استفاده از دوده سیلیسی بسیار مفید است. متاکائولن هم طبق استاندارد ASTM C618 دارای خواص پوزولانی بوده و برای افزایش مقاومت فشاری بتن بسیار مفید میباشد. پودر سرباره آهن هم برای بتن ریزی در هوای گرم بسیار مفید است. این نوع پوزولان ضمن کاهش دمای هیدراتاسیون سیمان، از افت اسلامپ و تشکیل اترینگایتهای تاخیری جلوگیری میکند. زئولیت هم یک نوع پوزولان طبیعی با واکنش پذیری نسبتا خوب است. این پودر را تا 20% میتوان جایگزین سیمان کرد.

بزرگترین معضل استفاده از مواد پوزولانی، افت مقاومت کوتاه مدت بتن است. عملا نمیتوان در درصدهای بالا از این پودرها جایگزین سیمان کرد.

پوزولان افزایش مقاومت بتن

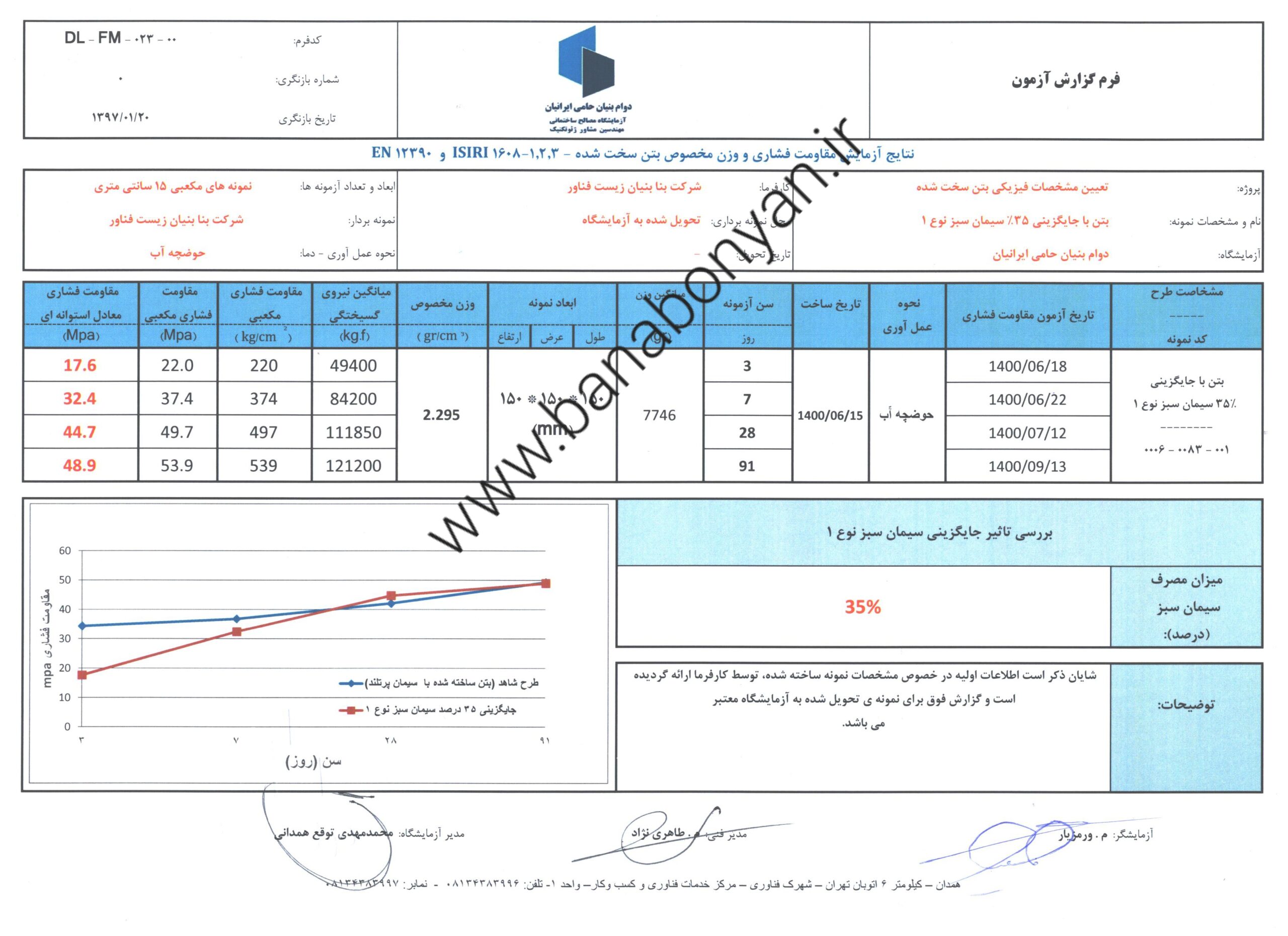

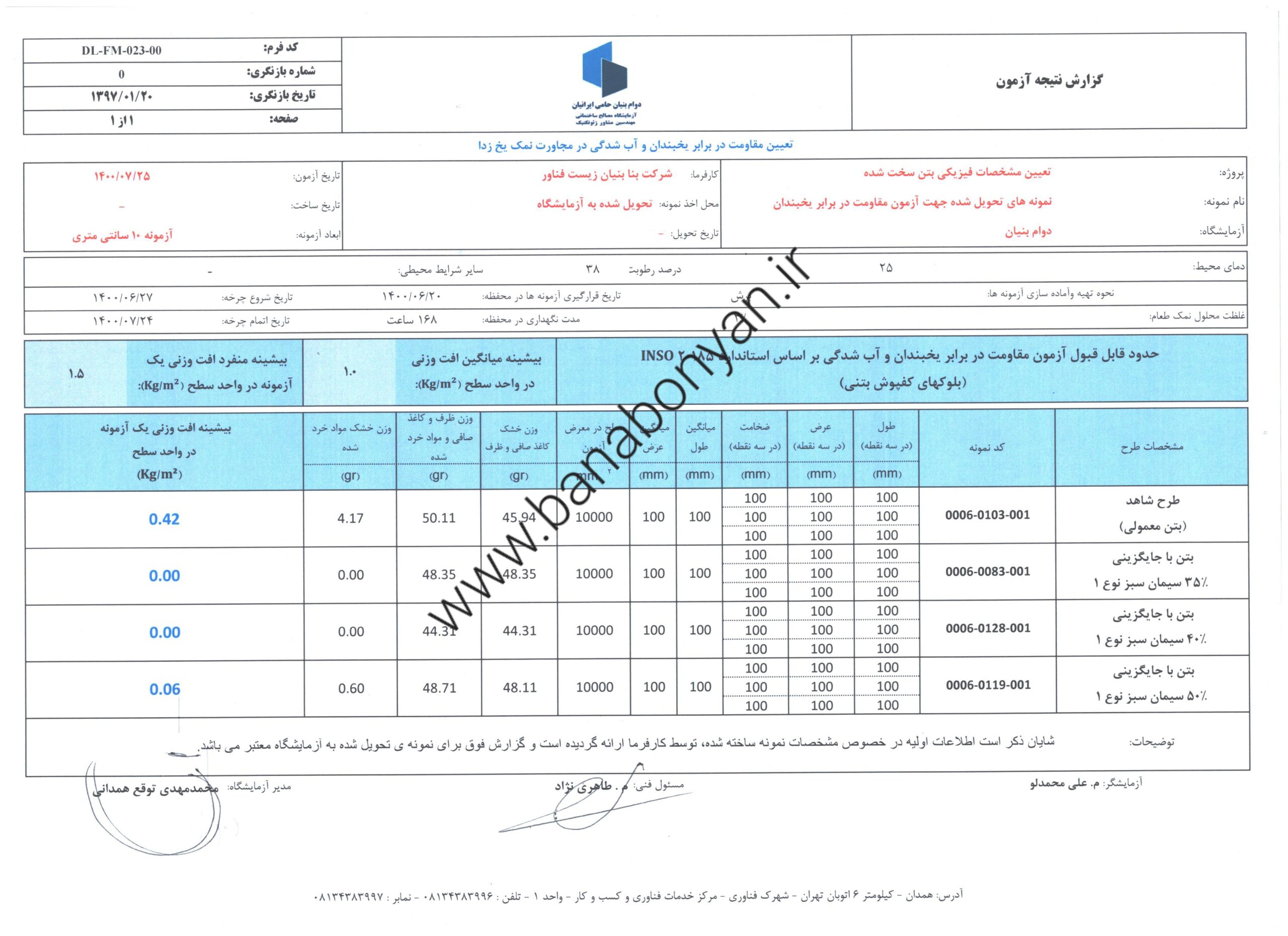

سیمان سبز نوع یک، در واقع پودر سرباره آهن فعالسازی شده است. با توجه به افزایش فعالیت پوزولانی و شبه سیمانی، این محصول را میتوان تا 50 درصد جایگزین سیمان پرتلند کرد. این پودر طی واکنش با آهک آزاد موجود در ساختار، ضمن کاهش نفوذپذیری و حفرات مویینه موجود در ساختار، منجر به افزایش مقاومت و دوام بتن میگردد. از طرفی افت مقاومت کوتاه مدت بتن نیز بسیار کمتر از سایر پوزولانهای موجود در بازار است. بر اساس نتایج تایید شده آزمایشگاه استاندارد، افت وزنی نمونه های حاوی 35 الی 50 درصد سیمان سبز صفر درصد وزنی است. به عبارتی دوام در هر شرایط آب و هوایی قابل تضمین دادن است.

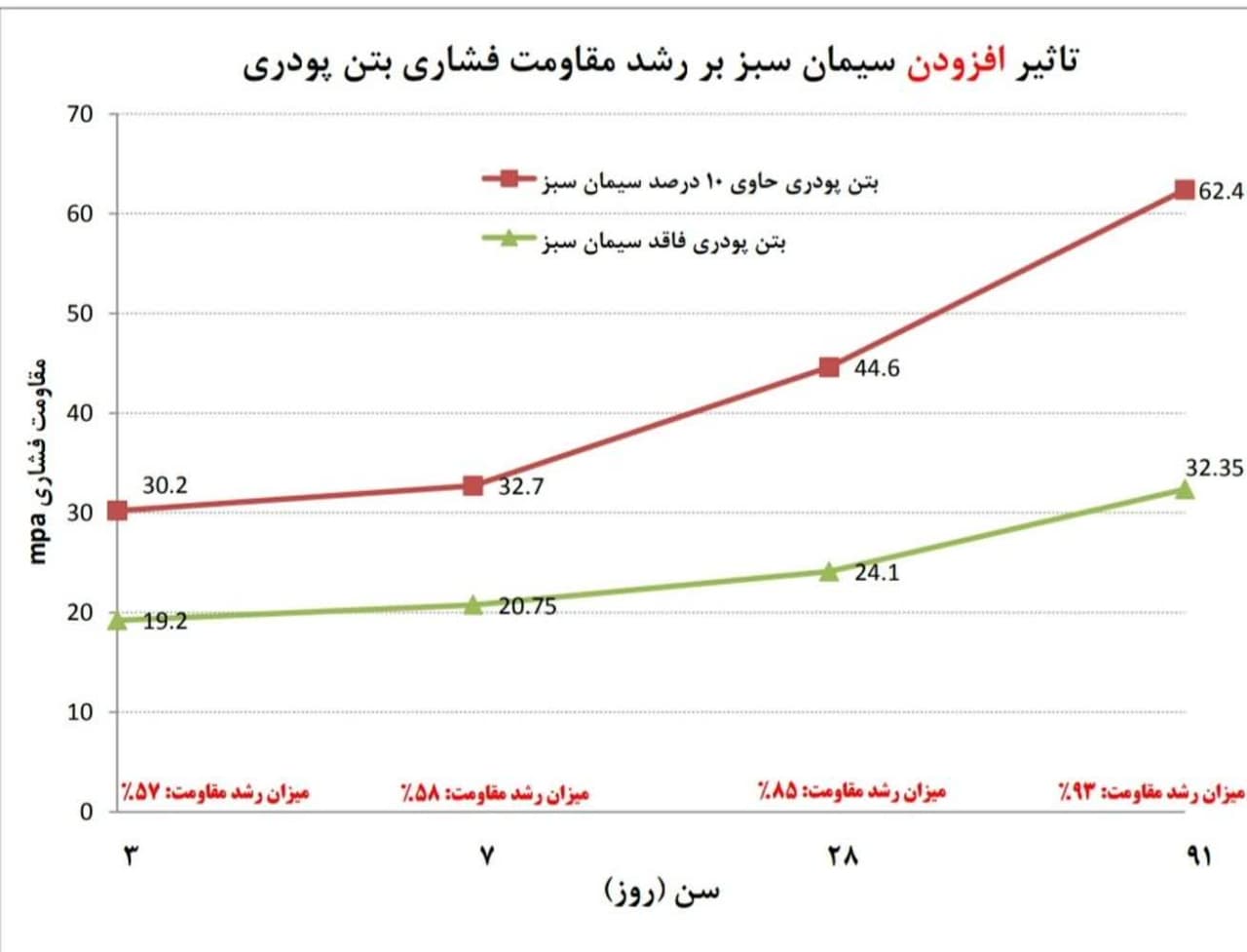

با توجه به ساختار ذرات و تاثیر این نوع از افزودنی بر روانی بتن تازه، با جایگزینی 40 الی 50 درصد از این محصول به جای سیمان، ضمن کاهش 10 درصدی آب مصرفی، بتنی کاملا روان و خود تراکم را خواهید داشت. از طرفی با جلوگیری از افت اسلامپ در هوای گرم، زمان کافی برای حمل، بتن ریزی و پمپ در اختیار شما میگذارد. بر اساس مطالعات چنانچه از این محصول به عیار سیمان اضافه شود، منجر به رشد 100 درصدی مقاومت بتن خواهد شد. همچنین چنانچه آب آزاد بتن زیاد باشد طی واکنش پوزولانی، میزان تخلخل ناشی از آن نیز به شدت کاهش میابد.

دسترسی سریع:

جهت سفارش سیمان سبز (پودر سرباره فعال سازی شده) این لینک را دنبال کنید.

جهت سفارش پودر سرباره آهن این لینک را دنبال کنید

جهت سفارش میکروسیلیکا این لینک را دنبال کنید.

جهت سفارش ژئولیت این لینک را دنبال کنید.